在成本考量 為重的今天,製造業這一區塊中供應商管理幾乎快成了一種形式化的程序。如果產品簡單,供應商的數量少,又或者是供應商是有口碑有保證的品牌,在管理上相對會簡單不少。但對於一些產品複雜的組織;尤其是系統廠;一個產品所涵蓋的供應商數量和種類繁雜,不易管理。

隨著近幾年經濟市場的轉型,各公司都採取節約成本的經營策略,其中便包含了逐年、逐步壓低供應商成本的策略。在供應商自己也有成本策略的情況下,通常造成的結果便是同供應商(或材料)越來越難管理,最後不得不更換一個成本低、較易達到成本策略目標的廠商,而事實上供應商管理卻沒有變好,只有變壞(十分符合熱力學第二定律)。

供應商管理本來就需要一定的時間、人力和資源,在現階段的經營策略下減少管理成本,這項工作難度是越來越高,要維持供應商的材料品質幾乎快成了一個不可能的工作。目前就我自己經驗所看到的SQE,幾乎都是要求供應商進行自我管理,SQE端的稽核流於形式、管理項目一成不變,跟不上產品走向多變且客制化的時代。

但事實上在 ISO9001 中,供應商管理絕對是被定義的一部份,發生相關問題時,把責任推委到供應商自我管理不足是一種沒有品質當責的管理思維。

就像2014年鬧得沸沸揚揚的頂新劣油案,頂新集團就是明擺著把責任推到供應商的自我管理問題上,而頂新自己則把角色也定義成了受害者。當時必定有許多人難以接受,並且對這樣的做法感到不屑,這某種程度回應到 ISO9001 中的定義是一種可受公評的合理品質管理思維。

我相信不少品保人都對自己經手的產品有著當責的理想,但是服從於組織營運的現狀,只能擇重點而做,然後想辦法把洞補得越小越好。

在我經手過的產品中曾經遇到一個狀況,其中一項元件的金屬材料製程是先抽製(drawing)成形後再使用沖刀把多餘的部份給切掉。在實際應力循環測試中發現這元件會在固定部位斷裂。用顯微鏡檢查原材發現在沖切面上有一個小缺口,位置符合斷裂點。再拿沖刀來檢查,發現相對應的刀刃部有一個缺口,合理推斷是刀刃缺口在沖切時造成拉料,在原材的沖切面產生缺口效應使應力集中在這個部位。

在檢討會議上,供應商RD承諾會更換刀具並定時更換。大部份的檢討會議應該就是這樣結束了,不過基於我龜毛的原則,又多問了以下的問題:

我:那原本沒有定時更換刀具嗎?

RD: 有的,不過這個刀具還沒到更換的時間。

我:那你們會定時檢查刀具是否磨損嗎?

RD: 不會,就是定時更換。

我:這樣你們怎麼知道刀刃多久會磨損掉?

RD: 這是經驗值。(OS: 現在可見這經驗值有點問題...不過為什麼會走到這種管理的方式,我懂~)

我:請教貴司的經驗,多久應該更換一次刀具?

RD: (打了通電話確認產線師傅)每10個小時換一次。

我:這個製程是一個材料沖切一次,為什麼不是以沖切次數來管理而是用時間來管理?

RD: 呃...(又call了產線討論幾分鐘),這是師傅的經驗值,詳細我可能還要再討論。(OS: 我們討論的單位根本不同,說不到一個點上啊,大哥~)

我:沒關係,那麻煩貴司在FACA報告中附上對沖切刀具的可靠度報告,讓我了解一下你們怎麼去管理沖切結果的品質。

RD: 什麼是可靠度報告? 沒有這種東西!

我:沒有可靠度的評估,我們怎麼確認貴司定義更換刀具的時間合理而且符合品質目標,擺在眼前的是刀具還沒到更換時間就損耗掉了,卻沒有任何可以說服我的資料。

RD: 那我們再評估加入巡檢,檢查刃部的狀況,如果有問題馬上換掉。

再更深入的檢討會議大概也到這邊就被打發光了。但加入巡檢的人力成本及產線損耗很大,因為廠商必須停線等待檢查或換刀具再繼續,擋的是整條產線的產能。

就算試產階段會加入巡檢,進入量產後很快就會被拿掉,狠一點的供應商可能下次改善樣品一通過測試就會把巡檢抽掉了。

在SQE端也可能在進入量產後一段時間就會把這種耗人力的稽核給取消,交由供應商自行管理,這種改善動作一點實質義意都不存在。

不如我們來從更換刀具的管理上著手改善,把更換刀具的時間合理化;用沖切次數管理,再要求廠商把刀具刻上date code,換下來的刀具給SQE存查,稽核時只要對刀具數目和產出數目就可以了解供應商動作是否確實。

這樣的做法至少可以落實幾個目的:

1. 至少比較難做假 - 與其花錢去生刀具出來給SQE檢查,不如把這些刀具都拿來實際用掉。

2. 減少磨損刀具被重覆利用 - SQE每次稽核時可以要求現場報廢刀具,刀具的再利用性降低。

3. 刀具上刻date code存查會比單純的巡檢單記錄來得具體。

於是我要求供應商在接下來的沖切過程中每100次檢查刀刃,發現有缺損就換掉,然後提供4個刀具使用的次數。

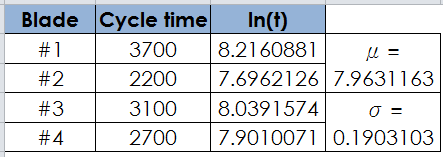

4個刀具使用至發生缺損的數據

因為Weibull分佈的形狀參數 β =1 時,分佈呈指數分佈; β = 3.6~3.8 時,分佈呈現常態分佈。我們可以利用這樣的特性先用Weibull分佈建模,來了解沖刀的可靠度分佈趨近什麼樣的模式。

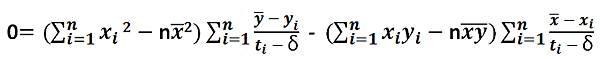

在這裡會用到的是三參數的韋伯分佈估計,可以利用excel做快速的評估。

先複習一下三參數韋伯分佈的累積失敗機率為 F(t) = 1 - exp{[(t-δ)/(θ-δ)]^β},其中 β 為形狀參數、θ 為特徵壽命或尺度參數、δ 為最短壽命或位置參數。

取兩次的 ln 會得到 ln{ln[1/(1-F(t)]} = β*ln(t-δ) - ln(θ^β)

設 y = ln{ln[1/(1-F(t)]}、x = ln(t-δ)、B = ln(θ^β),就可以把上式變成 y = β*x - B (1),這時我們就可以用迴歸分析求出 β 和 B。

xy的相關函數設為R,則R的函數為

![]()

可以看出來 R 為 δ 的函數,而我們要求的就是讓 R(x,y) 的值為最大的 δ。求極值d│R(x,y)│/dδ=0

進行代數轉換和計算,可以得到

δ所求的參數式 (2)

δ是最短壽命的參數,表示到 δ 前都不會發生失效。這個值可以先用估計的,最直接的方式就是利用繪圖法來預估最短壽命,結果依人而異,我的預估值是1990。

而 F(t) 最用中位數求法,F(t) = (i - 0.3) / (n+0.4)

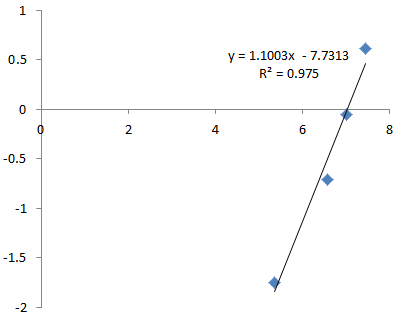

再來是把上式的數值用excel算出來,可以得到下面這樣的數據

再來使用excel強大的規劃求解功能去解(2)式的值,求至 0,可變數設為δ 及表格內所有的值。由於我們是用 δ 來求得R(x,y)的最大值,所以必須加上限制條件:0 ≦ δ ≦ t1。

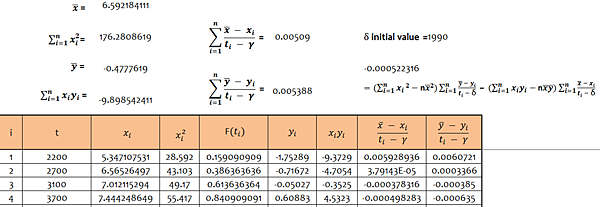

使用 GRG nonlinear 引擎求解得到的 X 及 Y 用XY散佈圖畫成圖形,然後加上趨勢線並顯示公式及R^2。

求解得到的XY散佈圖

回到(1)式,就可以得到 β = 1.1003,而 B = ln(θ^β) = 7.7313,θ = 1126.125。由於次數沒有小數點,所以 θ = 1127。

將失效機率、累積失效機率及可靠度計算出來後以折線圖繪製成圖形

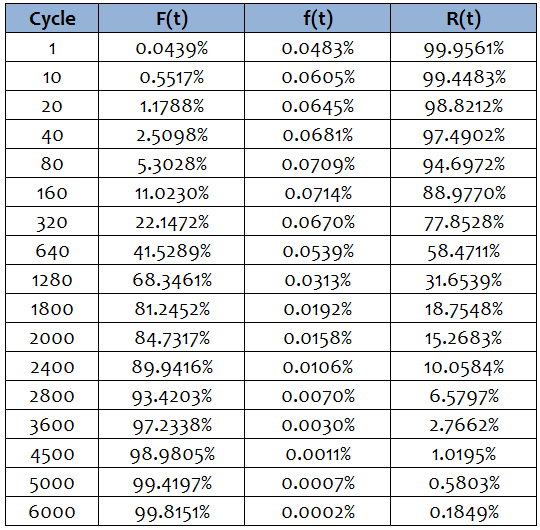

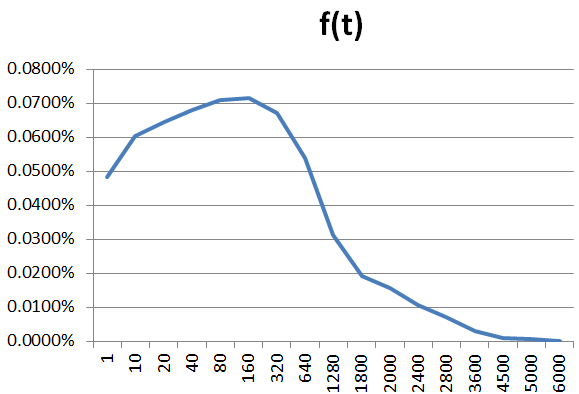

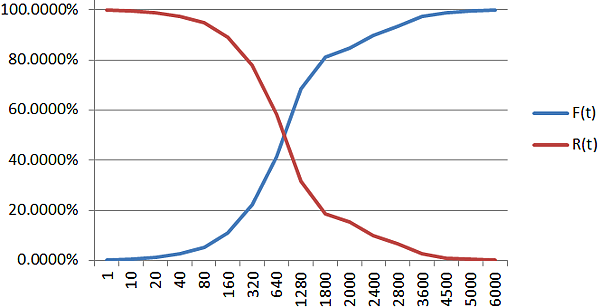

取數個使用壽命所得之數據

失效機率

累積失效機率和可靠度

由韋伯分佈的建模結果詊讀,F(t) 和 R(t) 的圖形接近常態分佈/對數常態分佈,但 f(t) 的圖形可以說比較接近對數常態分佈。雖然由經驗法則來看,機械材料的磨耗應該會比較近於常態分佈,但從供應商提出的沖刀耗損壽命數據來看,其實可以發現這個耗損的速度有些傾向於不正常的早夭,原因可能來自於廠商並未對不同強度的沖切材料進行分析並選擇合適的沖刀,因此直接以常態分佈來處理可能會有所遺漏。

由於刀刃的失效可能性來自於刀刃自身的材料強度、沖切壓力、連續沖切速度等,這些變數可視為影響刀刃可靠度分佈之乘積,因此選擇以對數常態分佈來對待並無不妥。

設定品質目標為可靠度>=90%,希望供應商換刀具的次數可以保持品質並使失效率<10%時,可使對數常態分佈的累積失效機率為 F(t) = Φ[(lnt-μ)/σ] = 0.1

將目前測試4個樣本的結果代入,μ = 7.963,σ = 0.19,則 Φ[(lnt-7.963)/0.19] = 0.1,求得 t = 2252 次。

複驗一下刀具如果在2000次就發生失效的風險在2.56%,所以定義2250次更換刀具應是一個合理且可以承擔的風險。

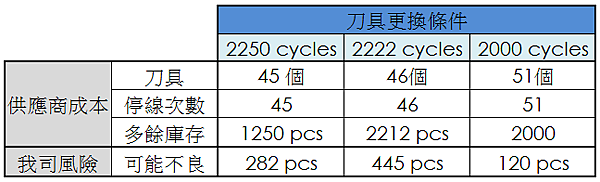

以此數據再次找SQE、RD及供應商進行第二次的檢討會議達成以下共識:

1. 供應商每沖切2250件就更換刀具。

2. 每把刀具上線前必須刻上date code,更換後留下存查。

3. SQE在量產前3個月進行雙週稽核,第4個月起為每月稽核,稽核時查驗出貨量及留存刀具數量是否正確,留存刀具現場報廢。(此項為SQE自行定義)

4. 現有庫存全數用顯微鏡查驗是否有缺損,缺損者一率報廢。

5. 若供應商對刀具壽命管理有疑慮,希望更換刀具設計或材質,必須跟我司合作重新做壽命評估。

其實再嚴格的管理,供應商必定會留有操作的空間,至少我們可以將整個品質目標和管理方式合理化,並使它可以被具體實現。

如果一開始便將此刀具視為常態分佈,在失效風險<=10%的條件下求得更換週期 t = 2222,複驗刀具在2000次發生失效的風險是 4.46%

這個案例的結果和原先利用Weibull分佈建模後得到的更換週其並沒有太大的區別,只是在早夭風險評估上有較大的差異。

決策的進行會受到早夭風險評估的影響,這個專案一年的預估產量是10萬。就風險評估的角度來看一下我司在早夭情況發生時可能要承擔的最大失效量。

供應商及我司成本比較

(2000 cycles條件評估為51個刀具的原因乃是廠商必須留安全庫存以備不良品更換)

在經過Weilbull分佈建模後以對數常態分佈做評估的結果,就算決策為了安全起見以實際測試數據的最小值 2200 cycles 設為更換刀具的條件,在整個供應商和我司的成本負擔上沒有多大差別。

直接以常態分佈做評估時,我司所必須承擔的風險較高,進行決策時我司可能會為了自我保護而要求供應商2000次就必須更換刀具。雖然會大大降低所必須承擔的風險,但供應商的成本相對提高很多,造成一些潛在的風險,包括:供應商提高價格、使用劣質材料、增加重覆利用刀具的機會等。供應商直接提高價格算是明著來的做法,後兩者的可能性反而會造成我司承擔預期之外的風險、更多損失。

以機會成本來看,品保管理的原則為了讓我司避險而把大多數成本都轉嫁到供應商時並不一定是最適宜的做法,必須慎重對待。

另外提供以下職涯服務 ─

留言列表

留言列表